製品情報

MELTING FURNACE

溶融炉とは、何らかの高温の加熱源から供給される熱により、被加熱体を加熱し、溶融させる炉となります。タナベは加熱源による違いから、電気抵抗式、プラズマ式、バーナー式といった方式の溶融炉を提供しています。

溶融炉とは、何らかの高温の加熱源から供給される熱により、被加熱体を加熱し、溶融させる炉となります。タナベは加熱源による違いから、電気抵抗式、プラズマ式、バーナー式といった方式の溶融炉を提供しています。プラズマ式、バーナー式については、用途や処理量が限定的でありますが、電気抵抗式については、様々な用途、処理量での提供実績があります(タナベで対応可能な用途・処理量の詳細については、個別にお問合せをお願いします)。

溶融炉の特長は、加熱源の違いによって異なりますが、ここでは、電気抵抗式溶融炉の特長を説明します。

溶融炉は、加熱源による違いから、【電気抵抗式】、【プラズマ式】、【バーナー式】に分類されます。

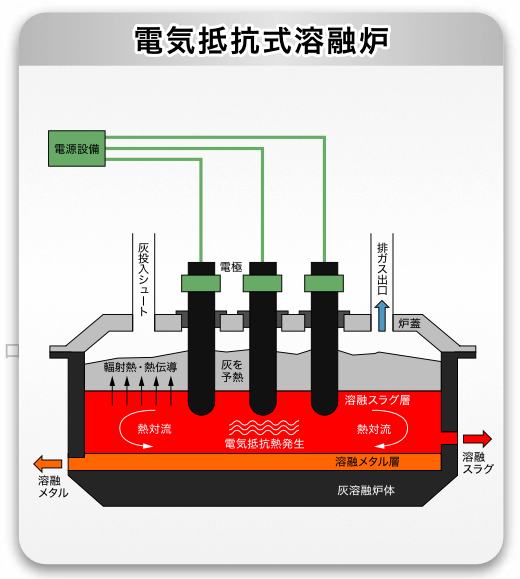

電気抵抗式の溶融炉として、タナベは、サブマージドアーク炉(Submerged Arc Furnace ; SAF)や直接抵抗炉(direct resistanace furnace)に分類される炉を長年に亘り、様々な用途で提供しております。原料や溶融スラグ中に、電極を埋没させて(Submerged)運転するため、SAFと呼ばれます。また、炉内に挿入された原料や溶融スラグに直接電気を流し、原料や溶融スラグのジュール熱により加熱する為、被加熱体を加熱源とした溶融炉となります。

プラズマ式の溶融炉として、タナベは直流アークプラズマ炉に分類される炉を、都市ごみ焼却灰溶融の用途で提供しております。炉内に挿入したプラズマトーチから原料に向けて高温のプラズマジェット(中心部で2~3万℃)を噴出させ、原料を加熱・溶融していきます。大気圧に近い炉内圧力にて運転されるので、プラズマ(イオンと電子が集合した状態)のうち、大気圧放電プラズマ(熱プラズマ)を加熱源とした溶融炉となります。

バーナー式の溶融炉として、タナベはバーナー式表面反射溶融方式の炉を、都市ごみ焼却灰溶融の用途で提供しております。バーナーの燃焼熱と炉体壁面の輻射熱により、原料表面から加熱・溶融していく方式であり、バーナー(液体燃料、気体燃料どちらでも可)を加熱源とした溶融炉となります。バーナー火炎がラッパ状に面広がりする特殊バーナーを用い、かつ、処理量に応じて適正数のバーナーを配置する事で、原料の表面溶融効率を高めています。

溶融炉の構造・仕組みは、加熱源による違いによって異なりますが、ここでは、電気抵抗式溶融炉の構造・仕組みを説明します。炉用変圧器において、大電流・低電圧の電気に変圧された後、給電設備と電極設備を通して溶融炉に電気が供給されます。電極設備は電極を昇降させる機能を有しており、溶融炉にかける電力(電流)のコントロールをする事が可能です。耐火物を内張りした炉体の中に原料を装入し、炉体の中で原料を溶融させます。また、炉体の上部には、耐火物を内張りした炉蓋を被せています。溶融炉の内部では、様々な処理をさせる事ができます。

酸化物と還元剤を含む原料を溶融させ、還元反応温度以上の温度とする事で、還元反応させる事が可能です(適用例:カルシウムカーバイド製造用溶融炉、合金鉄製造用溶融炉、有価金属還元リサイクル用溶融炉)。

原料を溶融させる事により、減容化する事が可能です(適用例:都市ごみ焼却灰溶融用溶融炉)。

原料中の重金属類の一部をスラグ中に固定化させ、スラグの有害物質の溶出量を基準値以下にする無害化の処理が可能です(適用例:都市ごみ焼却灰溶融用溶融炉)。

原料を溶融状態で後段設備へ排出する事が可能です(適用例:溶融炉全般、特に、ロックウール製造用溶融炉)。

原料を溶融させ、スラグとメタルを炉内で比重分離させ、スラグとメタルをそれぞれ別々に排出する事が可能です(適用例:溶融炉全般、特に、銅錬鍰炉、有価金属還元リサイクル用溶融炉)。

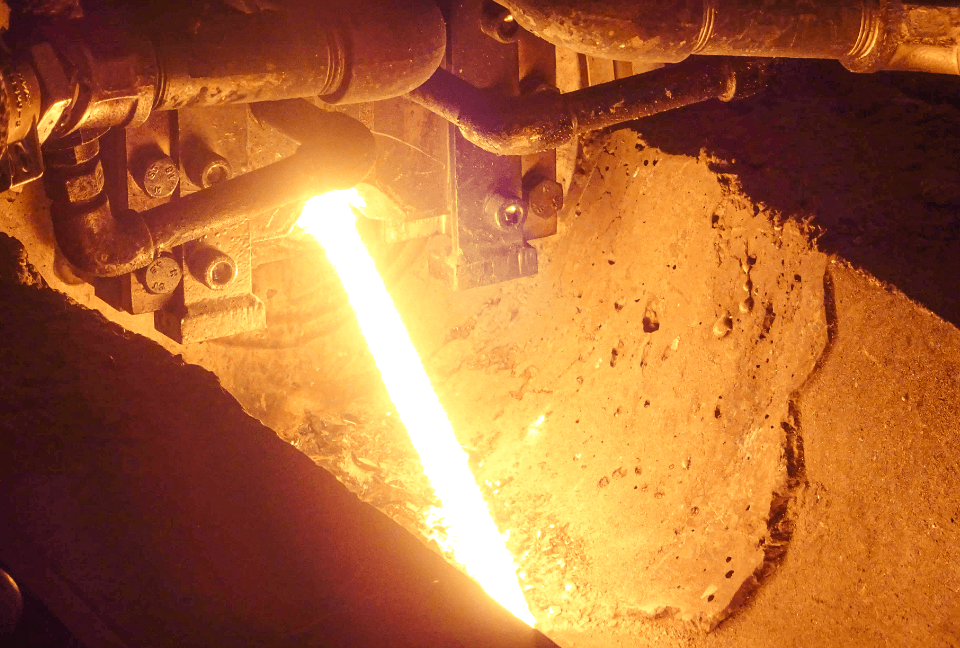

処理を終えたメタルやスラグは、タップ口開閉装置により炉体側壁に明けられたタップ穴から排出され、各々で冷却・固化されます。 溶融炉で発生する排ガスは、排ガス処理設備で処理され、無害化されて大気放出されます。

カルシウムカーバイド(CaC2)は、生石灰とコークスの混合物を溶融炉で約2000℃に加熱することによって製造され、アセチレンの工業的製造等に利用されています。また、製鋼製錬時の脱酸や脱硫剤としても使用されています。 製品の詳細を見る

合金鉄(フェロアロイ)とは、製鋼工程において脱酸又は特殊鋼材(非鉄含む)等に添加したい元素と鉄の各種合金の総称であり、フェロマンガンやフェロクロムなど各種合金鉄製造用溶融炉を納入しています。密閉式とセミカバー式の大きく2種類に分類されます。製品の詳細を見る

廃基板の焼却残渣に含まれる銅や貴金属、ステンレス製造工程での副次生成物などに含まれる金属酸化物や中和スラッジを炭素還元する有価金属還元リサイクル溶融炉です。金属酸化物は炭素還元によりメタル化し、比重分離により溶湯はメタルとスラグが容易に分離できます。 製品の詳細を見る

都市ごみ焼却灰の減容・無害化処理を目的とした溶融炉です。加熱源による違いから、電気抵抗式、プラズマ式、バーナー式の溶融炉を提供しています。バーナー式は、ごみ発電設備を有しない中小規模の焼却施設に適しています。 製品の詳細を見る

各種用途の断熱材(ロックウール)を製造するための炉です。高炉の溶融スラグを原料とするホットチャージ方式と、岩石を原料とするコールドチャージ方式の2種類に大きく分けられます。ホットチャージの場合、低エネルギー原単位を実現できます。タナベ独自技術のスラグ定量出湯装置を用いて、安定して後段の製綿ラインへスラグを供給する事ができ、良好な製品品質を実現できます。 製品の詳細を見る

銅製錬の際に発生するスラグ中には微量に銅メタル粒が含まれ、これを比重分離により溶融炉の底部に沈降させてスラグと分離させることにより、銅メタルの回収ができる炉です。スラグは溶湯の状態で溶融炉に投入されるので、溶融炉に供給される電力は、主にスラグを溶湯状態に保つために消費されます。製品の詳細を見る

タナベは溶融炉本体だけではなく、付帯設備も含めたエンジニアリング提案が可能であり、お客様のご要望に応じた最適設計をいたします。また、付帯設備だけの設計・製作も可能ですので、ご希望の付帯設備があれば、ご相談ください。

溶融炉の電極に電力を供給するための設備です。豊富な実績とノウハウにより電力ロスを低減した最適設備を供給します。給電設備、電極設備の設計は、生産量と溶融物の電気特性(温度と固有抵抗)を十分に把握することが必要です。タナベは、長年の豊富な実績で蓄積されたデータに基づく設計を行い、最適な設備を提供しています。 製品の詳細を見る

溶融炉の電極を昇降し、電力コントロールするための設備です。給電設備、電極設備の設計は、生産量と溶融物の電気特性(温度と固有抵抗)を十分に把握することが必要です。タナベは、長年の豊富な実績で蓄積されたデータに基づく設計を行い、最適な設備を提供しています。製品の詳細を見る

人造黒鉛電極(10,12inch用)を自動的に継ぎ足す装置です。電極継ぎ足し装置を導入する事により、人手で電極を継ぎ足す作業の自動化が可能です。製品の詳細を見る

溶融炉の炉体を傾動し、炉内溶融物を出湯するための装置です。タップ口開口出湯が適さないような場合に用いる付帯設備です。製品の詳細を見る

溶融炉の炉体重量を計量し、原料装入量、スラグやメタルの出湯量の管理に使用します。尚、炉体傾動装置との同時実装は原則できません。製品の詳細を見る

スラグの出湯量を制御する装置です。スラグ出湯の後段設備で受湯量をコントロールしたい場合に、溶融炉に実装されます。製品の詳細を見る

メタル及びスラグ出湯時に使用するタップ口自動開閉装置です。ドリリングマシーンにより、炉体側壁のタップ口を削孔して出湯させます。出湯を止めたい時には、マッドガンにて炉体側壁のタップ口にマッドを詰め込みます。製品の詳細を見る

溶融炉から出湯したメタル及びスラグを冷却・固化する装置です。直線エンドレス式、台車移動式、円形式といった様々な方式を提供しています。エンドレス式はヘッド部でのモールド反転で冷却物を剥離落下。円形式ではモールド反転装置を介して剥離が行われます。製品の詳細を見る

溶融炉から排出されたスラグの鋳込み装置です。製品の詳細を見る

溶融炉煙道(ダクト)に付着した排ガスダストを除去するための装置です。ダクト内部を先端金物が自動で回転しながら前後進し、付着・堆積したダストをかき取ります。製品の詳細を見る

大型炉から小型炉まで、お客様のご要望に応じ、各種溶融炉の操業に最適な炉蓋を提供します。炉蓋の炉内面には耐火物が内張りされますが、炉蓋缶体のみでの提供も可能です。製品の詳細を見る

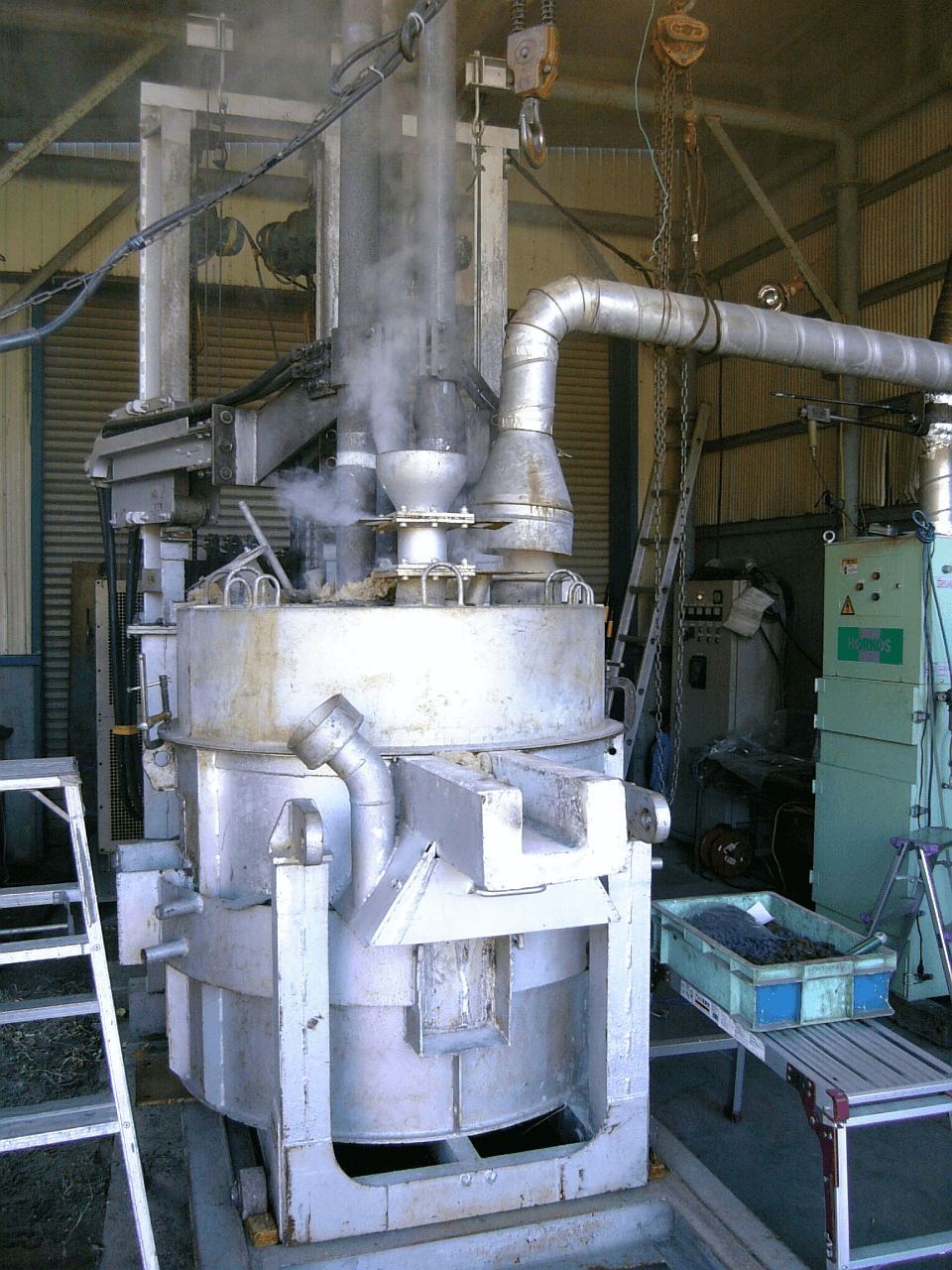

検証テストでは、溶融対象物の溶融可否、溶融状況(融点や流動性など)、還元反応がある場合は還元状況、溶融炉実機の設計上必要となるスラグ固有抵抗値の確認が可能です。タナベには、溶融炉実機導入に向けた実証試験機を有しておりますが、現在リニューアル中です。

トランス容量:100kVA 三相交流電源

炉内寸法:φ660xH400mm

電極直径:4インチ(人造黒鉛)

溶融温度:1200℃~1500℃(処理物に応じ相談願います)

溶融炉納入後のアウターサービスを充実させ、お客様の最適な操業環境づくりに寄与します。

定期メンテナンス

お客様の停炉期間に合わせたベストなメンテナンスを提案します。

・シール部の清掃・交換作業

・予備品、消耗品の交換作業

スペアパーツ販売

安定継続操業に必要な各種消耗品・予備品を取り揃えております。定期メンテナンスでの設備診断と合わせてご提案しております。

改造工事対応

生産能力の強化、品種の切り替えに伴う炉内機構の改造等さらなる機能を実現するための改造工事を実施しております。

加熱源により加熱された原料は、徐々に温度が上昇し、原料の融点まで温度が上昇したところで、原料表面から徐々に溶けていきます。

電気抵抗式溶融炉において、メインの加熱媒体が溶融スラグですので、原料成分中に溶融スラグの基になる成分が存在する、もしくは、炉内に常に溶融スラグを保有していないと溶かす事ができません。また、溶融スラグも組成によっては溶融炉に適さない場合もありますので、溶かしたい原料の情報をタナベへご連絡頂き、ご照会ください(プラズマ式やバーナー式の溶融炉は、用途と処理量が限定的です)。

溶融炉最大サイズとして、炉内径12.6m、炉内深さ5.6mの溶融炉(合金鉄製造用溶融炉)の実績があります。また、溶融炉の最高温度は、約2000℃(カルシウムカーバイド製造用溶融炉)となります。

溶融炉の炉体の内側に耐火物が施工されており、この耐火物は高温に耐えられる材質の物を選定しますので、溶融炉として成り立たせる事ができます。また、炉殻(鉄皮という)を水冷する事により、耐火物をなるべく長期に亘って使用できるようにしています。

溶融炉の用途やサイズ、付帯設備の有無によって変動しますし、また昨今、原材料費の高騰も続いていますので、個別にご照会ください。

鉄鋼(合金鉄)、非鉄製錬、金属リサイクル、廃棄物処理などの業界で納入実績があります。納入実績の詳細は個別に対応させて頂きますので、ご照会ください。

還元反応処理、減容化処理、無害化処理、溶融処理、比重分離処理が可能です。具体的な用途については、 上記の溶融炉の構造・仕組みをご参照ください。

溶融炉で溶かしたものは、ドリリングマシーンにより、炉体側壁のタップ口を削孔して出湯させて取り出します。タップ口の高さ位置を変える事により、メタルだけ取り出したり、スラグだけ取り出したりといった事が可能です。

原料中に水分が含まれていると、蒸発した水が電極や耐火物の損耗を促進してしまうので、できる限り乾燥を実施した原料を溶融炉に投入する事が望ましいです。

(オープン)アーク炉(Electrode Arc Furnace ; EAF)は、タナベでは取り扱っておりません。

長年培ってきた技術と実績により、信頼性の高いシステムが構築可能であるところと、効率良く電気を溶融炉に供給できる設備を提供する事が可能なところです。

CONTACT

世界に認められた熱技術のタナベに

お気軽にご相談ください。